Además de recibir y trasladar mercancías, la administración de almacenes incluye la planeación del almacenamiento, el abastecimiento y el control del inventario. Buscar nuevas y mejores formas de gestionar el almacén puede reducir costos, ahorrar tiempo e incrementar los ingresos y la satisfacción del cliente.

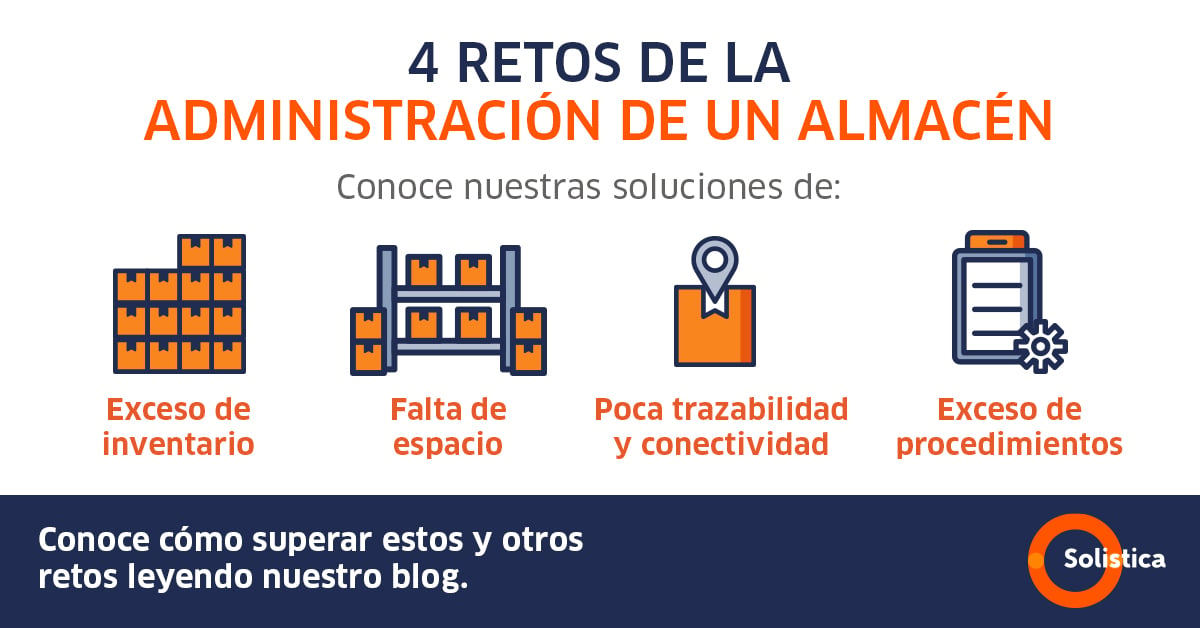

A continuación se presentan los retos más frecuentes en la administración de inventarios y algunas acciones que ayudan a solventarlos para lograr una cadena de suministro eficiente y confiable:

Exceso de inventario

En algunos casos, cuando se almacena inventario de un solo canal, es posible que se sobrepase el nivel aceptado, lo que ocasiona que la mercancía acumulada genere más un gasto que un ingreso. Utilizar almacenes omnicanal —en vez de almacenes separados por canal— ayuda a reducir el inventario total en la cadena de suministro, brinda mayor visibilidad de la disponibilidad y simplifica la preparación de pedidos y la logística inversa.

Falta de espacio

El problema de no contar con espacio suficiente es que la mercancía se irá acumulado de una manera inadecuada, lo que puede producir accidentes laborales, pérdida de tiempo en encontrar los productos y que éstos pierdan su calidad.

Para aprovechar el lugar que se tiene disponible, se deben mejorar los sistemas de almacenamiento, las rutas de selección predeterminada y los diseños de planogramas de espacios y anaqueles, sobre todo en la zona de recepción. Maximizar el espacio vertical incrementa la eficiencia de las operaciones de recolección y embalaje y reduce los costos operativos y de inventario.

Poca trazabilidad y conectividad

Gracias a la tecnología actualmente se puede saber quién fabricó la materia prima, quién la transportó, en qué lote y cuándo, así como el resto de las etapas y sus responsables. El inconveniente surge cuando hay que registrar cada paso en la cadena, además de obtener y reunir los datos para aprovecharlos.

Este problema puede derivar en una pérdida de control de las mercancías y de la continuidad del suministro. Sin embargo, gracias a nuevos software, aplicaciones y herramientas, la conectividad dentro y fuera de almacén puede maximizarse y ayudar a la planeación y ejecución de la cadena de suministro.

La integración de los sistemas de recuperación y almacenamiento (AS/RS) y el de administración de almacén (WMS) hace mucho más sencillo y transparente el proceso de cumplimiento de pedidos

Exceso de procedimientos

Este problema abarca desde operaciones extras, como retrabajos, reprocesos y manejos innecesarios derivados de defectos, sobreproducción o insuficiencia. Al borrar pasos innecesarios u obsoletos, los procesos de vuelven ágiles y rápidos y se mejoran la experiencia del cliente, los ingresos y los márgenes.

Incorrecta administración del tiempo

Este problema puede mejorar considerablemente al optimizar la preparación de los pedidos y la ubicación del inventario. No conocer con precisión la localización de los productos repercute en los tiempos de ejecución y retrasa toda la cadena de suministro.

Algunas herramientas de automatización, como la tecnología de códigos de barras, las etiquetas RFID y los sistemas de administración de pedidos, brindan información sobre inventarios y ubicaciones en tiempo real para evitar repetir actividades y reducen considerablemente los tiempos de ejecución.

Inventario y surtidos inexactos

Tener mercancía de más o de menos puede convertirse en un problema, pues, al final esto se traduce en gastos de almacenamiento o en ventas perdidas.

Para inconvenientes derivados de un registro manual incorrecto y de la falta de rastreo de la mercancía, se recomienda un software de administración de inventarios que ayude a crear surtidos precisos y transparentes y a que las facturas coincidan con las órdenes de compra.

Retrasos en la recolección

Para optimizar el proceso de recolección y de logística inversa se recomienda evitar ingresar los SKU de manera manual y, en su lugar, usar escáneres que ayuden a obtener una lectura actualizada del inventario.

A través de un sistema de administración de almacenes, se pueden planear rutas de recolección más eficientes que den como resultado tiempos de respuesta más cortos y mayor productividad de los colaboradores.

Productos dañados

Cuando se daña un artículo se genera un costo en las operaciones de almacenamiento. Para evitarlo se aconseja utilizar palés que puedan apilarse, cargarse y envolverse. De la misma manera, contar con instalaciones seguras, iluminadas y limpias no sólo protege a los colaboradores, sino también a la mercancía.

No estar preparados ante la demanda

Factores internos y externos, como las temporadas, el clima y la economía, contribuyen a la volatilidad de la demanda. Contar con información oportuna puede ayudar a pronosticar correctamente la demanda y evitar así exceso de inventario, que genere gastos de almacenamiento, o falta de inventario, que produzca ventas perdidas.

Problemas de capital humano

La falta de formación e integración de los empleados puede retrasar toda la cadena, hacerla ineficiente y generar gastos por retrabajos. Los colaboradores que integran el departamento de logística y los que están relacionados con éste deben ser constantemente capacitados en administración de almacenes y sus indicadores claves de desempeño (KPI) deben reflejar y evaluar su productividad a lo largo de la cadena de suministro.

Buenas prácticas

Dada la importancia de la cadena de suministro en la experiencia del cliente, existen algunas actividades recomendadas para mejorar la administración y operación de almacenes:

- Diseñar un programa de cumplimiento de proveedores mejora la relación entre una compañía y sus proveedores en cuanto al manejo de productos y tiempos de transporte.

- Establecer un programa de notificaciones electrónicas simplifica las operaciones en almacén, la planeación de la mano de obra y la satisfacción del cliente.

- Realizar continuamente ciclos de conteo de inventario en vez de un conteo regular eficientiza la medición del inventario y evita interrumpir o detener las operaciones.

- Utilizar la técnica de cross docking permite que la mercancía se traslade directamente desde la planta del proveedor hasta el cliente sin almacenamiento, lo que ayuda a optimizar los tiempos.

- Implementar el dynamic slotting hace posible cambiar continuamente la ubicación de los productos dentro del almacén de acuerdo con la demanda.

Cada compañía tiene sus propias necesidades en cuanto a logística, pero definitivamente la automatización de procesos es de gran ayuda para resolver los problemas en el almacén y llevar una correcta administración de éste. De la misma manera, aplicar técnicas de mejora continua no sólo ayudará a corregir los errores cuando sucedan sino a investigar las causas y hacer los cambios necesarios para evitarlos nuevamente.

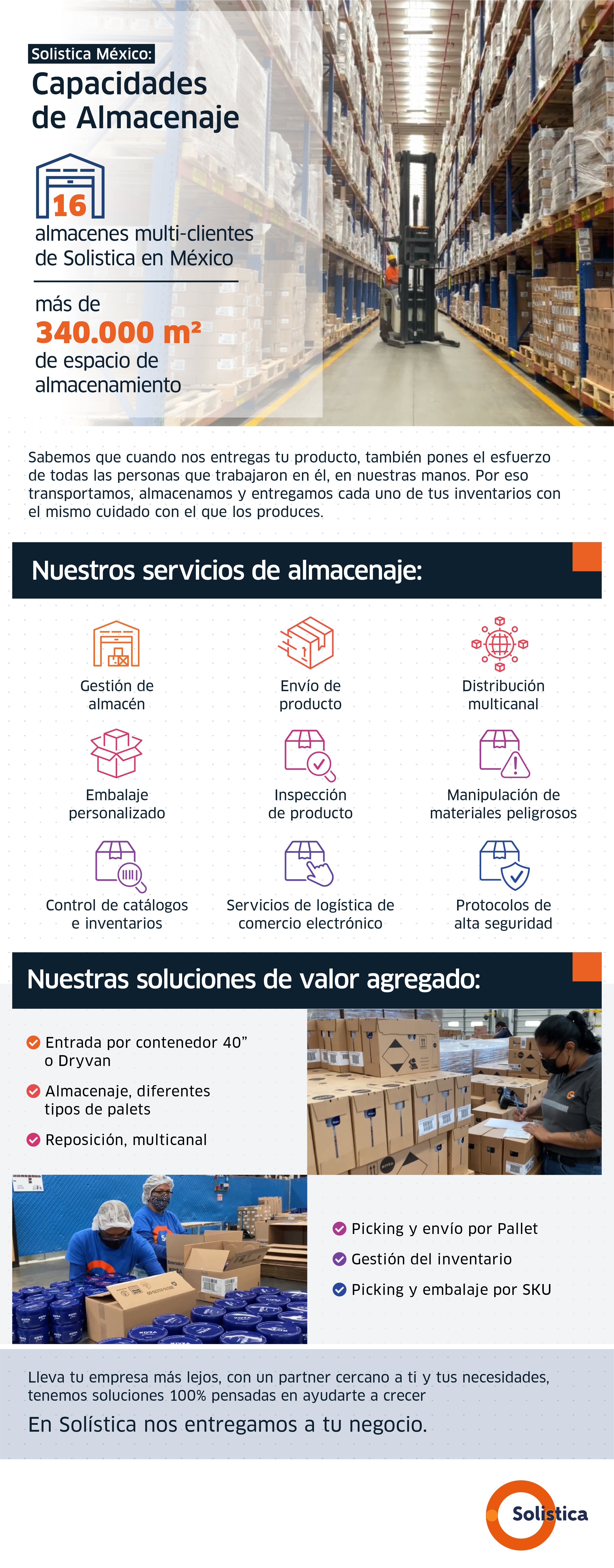

Existen empresas especializadas en logística, como Solistica, que son expertas en almacenamiento y pueden ayudar con la automatización de procesos logísticos y la administración de almacenes. Están tan inmersas en temas relacionados con almacén y distribución, que también pueden dar recomendaciones para tomar decisiones de manera informada y hacer de la cadena de suministro una ventaja competitiva.

*Este artículo fue originalmente publicado el 22 de febrero de 2019 y modificado el 14 de febrero de 2022.