No México, a fabricação de peças automotivas representa quase a metade da produção da indústria automobilística. Devido a isto, as companhias buscam uma melhoria contínua em seus processos de execução e armazenagem, que lhes garanta operações rentáveis.

Para conseguir isto implementam estratégias como o método japonês dos 5s, criado pela Toyota nos anos 60 com o fim de organizar os locais de trabalho. Este modelo baseia-se em cinco passos:

- Seri ou classificação: reside na eliminação de todas as peças danificadas ou no descarte para manter um inventário ordenado que facilite a identificação das peças.

- Seiton ou ordem: trata-se de buscar melhores processos para a organização e o armazenamento que permitam otimizar tempos.

- Seiso ou limpeza: consiste em manter os produtos limpos e em boas condições para evitar perdas e acidentes.

- Seiketsu ou padronização: baseia-se em capacitar os empregados nas normas que devem ser seguidas para que os métodos operacionais sejam realizados da melhor e única maneira.

- Shitsuke ou disciplina: trata-se de aplicar as quatro etapas anteriores até que se consiga uma mudança positiva na companhia.

Este método beneficia as companhias em vários aspectos:

- Aumento da capacidade de armazenamento em uma mesma superfície.

- Rápido retorno do investimento

- Redução de tempo de busca e armazenamento.

- Maior capacidade para abrigar produtos mais diversos.

Para poder implementar o modelo dos 5s e obter os benefícios anteriores é necessária a classificação dos inventários segundo diferentes critérios:

1. Por importância e nível de rotatividade

2. Por suas características de armazenamento

3. Pelo tipo de peças (mecânica, elétrica, material perigoso)

4.

Por sua validade e datas de vencimento (para produtos como baterias, adesivos etc.)

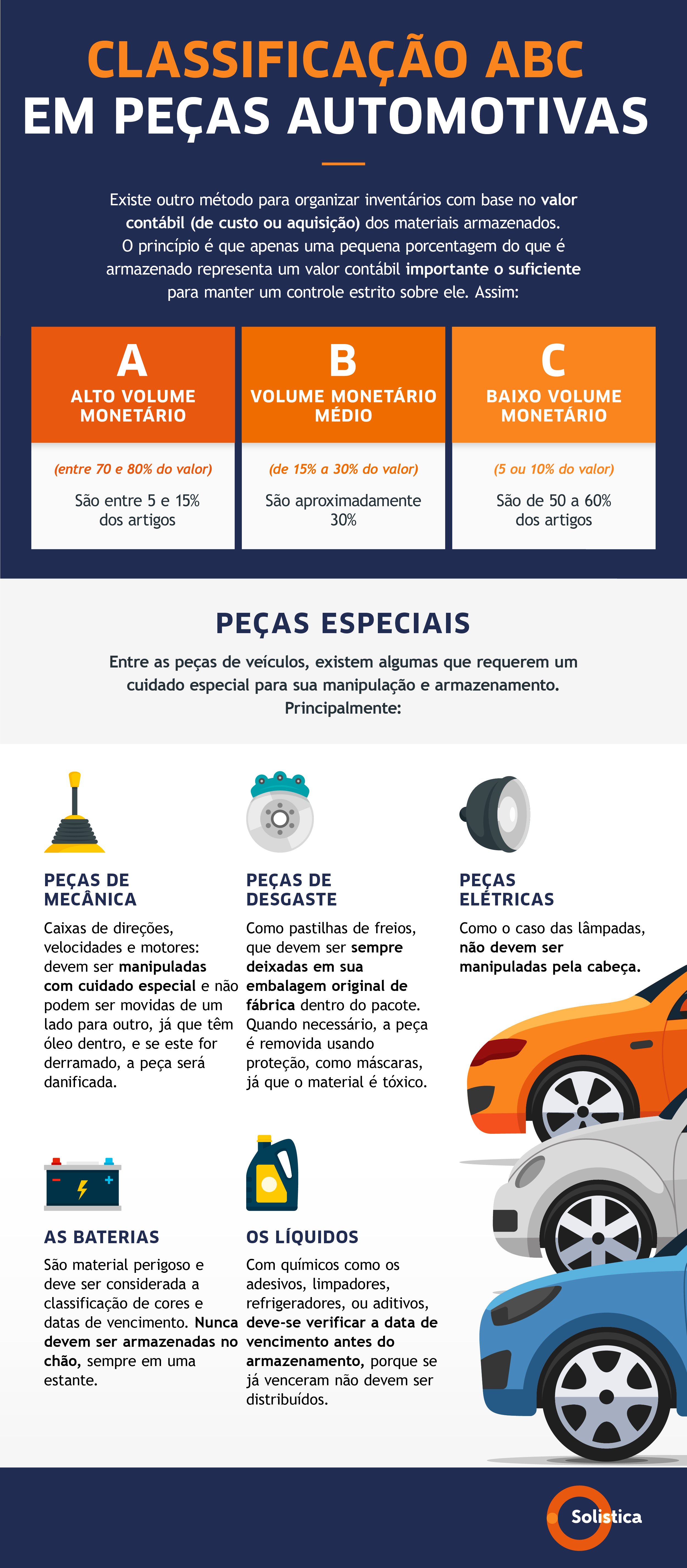

Existe outro método para organizar inventários com base no valor contábil (de custo ou aquisição) dos materiais armazenados.

As estantes

É necessário escolher as adequadas para o correto armazenamento. Existem:

- Estantes para grandes cargas ou para produtos especiais. São as empregadas quando as dimensões ou peso da carga exigem (canos de mais de 1,5 m de longitude, pneus etc.)

- Estante convencional. É a mais utilizada, utiliza-se para a armazenagem de mercadorias paletizáveis.

- Estantes compactas. Recomendáveis quando se precisa armazenar grande quantidade de uma mesma referência durante um período de tempo médio– longo.

- Estantes para cargas leves e mini load. Usadas quando o pequeno peso dos pacotes a serem armazenados permite.

- Silo autônomo. É o maior investimento possível em um armazém tanto em nível de estantes como de equipamentos de manutenção. Em essência trata-se de estantes com grande altura com corredores, sendo cada um deles atendido por uma empilhadeira.

- Estantes móveis: movimentam-se sobre trilhos de tal forma que o corredor de acesso é único em todo o bloco. São utilizadas quando o volume do armazém é a principal restrição.

Outra solução: que outros façam isto!

Trabalhar com um operador logístico ou armazenadora que se encarregue de toda esta parte da cadeia de suprimento, pode ajudar muito a diminuir os custos logísticos.