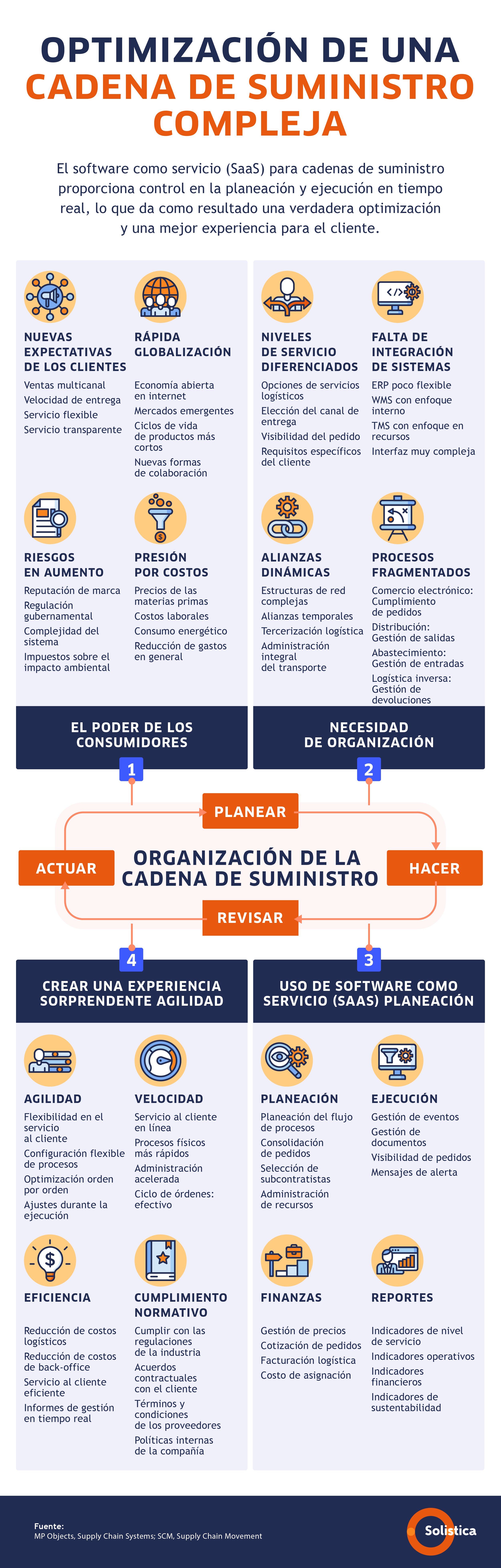

El nuevo enfoque centrado en el cliente ha obligado a las compañías a organizar sus procesos y sistemas logísticos.

Cada cliente exige un nivel de servicio diferente en cuanto a tiempos de entrega, canales de venta, requisitos de información y estatus. Esto ha vuelto a las cadenas de suministro más complejas y difíciles de controlar, especialmente aquellas cuyos procesos son complicados de sincronizar, optimizar y digitalizar.

Empresas desarrolladoras de software continuamente buscan crear plataformas que organicen, estandaricen y digitalicen cadenas de suministro que utilizan soluciones heredadas y trabajan de manera independiente, lo que da como resultado un mayor costo total de propiedad y mantenimientos difíciles de llevar a cabo y poca sincronía en las etapas de planeación y ejecución.

Aunque al trabajar en silos se puedan planificar simultáneamente todas las áreas funcionales de la cadena de suministro, la realidad es que se no se obtienen flujos óptimos, además se produce mayor incertidumbre y menor eficiencia.

La solución a estos desafíos consiste en optimizar la cadena de suministro a través de la integración de sistemas de planificación de recursos (ERP), sistemas de administración de almacenes (WMS) y sistemas de administración de transporte (TMS), lo que dará como resultado:

- Agilidad: mayor flexibilidad para adaptarse a las necesidades tan cambiantes de los clientes.

- Velocidad: ejecución más rápida de procesos en oficinas y almacenes.

- Eficiencia: mejor aprovechamiento de los recursos (dinero, materia prima, tecnología, personal)

La flexibilidad es fundamental para el éxito de cualquier cadena de suministro. Una plataforma en la nube puede unir los diferentes sistemas y proporcionar supervisión y accesibilidad a los colaboradores desde cualquier dispositivo móvil.

Al transformar de manera integral la cadena de suministro, los componentes de planeación y ejecución deben estar totalmente integrados y digitalizados con el fin de lograr una verdadera orquestación del ecosistema. El software como servicio (SaaS) proporciona control real en la planeación y la ejecución, lo que se traduce en una mejor experiencia para el cliente en términos de servicio y operación.

Para administrar efectivamente una cadena de suministro es necesario considerar las capacidades, las restricciones y funciones que no están integradas en las soluciones actuales, los procesos manuales y las hojas de cálculo, así como evaluar la posibilidad de incorporar funciones en una única solución que proporcione visibilidad de extremo a extremo y alerte ante riesgos e impactos.

Un ecosistema correctamente organizado proporciona muchos beneficios en cuanto a capacidad y oportunidades de optimización en todos los procesos de la cadena de suministro, por ejemplo:

- Administración de la demanda: planeación más colaborativa ya que todos los implicados comparten una visión común de los datos y se alinean a ella; ejecución de medidas correctivas para mantener la visibilidad y el control; correspondencia entre la demanda y los nodos que facilitan la ejecución descendente; reducción de la fluctuación de los inventarios y pedidos ya que la visibilidad de todas las áreas se puede abordar de manera proactiva; y generación de alertas para el personal ante algún incremento de la demanda según el pronóstico.

- Administración de flujos: optimización de pedidos derivada de una planeación de flujos de trabajo que considera los requisitos del cliente, la capacidad, la disponibilidad del material, el tiempo y el costo; evaluación de flujos e impactos en cada nodo; mejor planeación de recursos de acuerdo con costos y rendimientos; y ajuste en los flujos para cumplir con el servicio al cliente, la demanda y las limitaciones de la red.

- Administración de capacidad de espacio: estimación de los impactos de la demanda pronosticada y los flujos con la capacidad disponible; y consideración de otras alternativas en caso de que se superen las restricciones operativas o existan opciones más eficientes.

- Planeación de cargas: uso de la capacidad de carga de acuerdo con la demanda pronosticada; generación de alertas cuando la capacidad es menor o mayor a los parámetros; mejor elección de equipos para cada carga y espacio requerido; y cambios en los flujos para maximizar la capacidad de carga.

- Programación de transporte: programación de rutas de acuerdo con las necesidades de carga pronosticadas; reducción de traslados innecesarios y movimientos adicionales de remolques entre los sitios; y garantía de que los programas no sobrepasen los requisitos de la red.

- Ejecución diaria: visibilidad de las variaciones entre la demanda real y la pronosticada para ajustar la mano de obra, las cargas y los movimientos de la mercancía; y medición del impacto de la demanda según los recursos disponibles y las restricciones para lograr la productividad en casos de contingencia.

Cambiar los silos por una visión integral es complejo sobre todo para las compañías en las que sus procesos y sistemas heredados han funcionado bien en el pasado; sin embargo, en la actualidad pueden resultar inadecuados, costosos e inflexibles. La digitalización de la cadena de suministro requiere evaluar las funciones de planeación y ejecución en tiempo real y combinarlas en una sola aplicación para ser más eficientes e interconectadas, tomar mejores decisiones y responder mejor a las demandas comerciales. Una vez sincronizada y digitalizada, la cadena de suministro tiene la posibilidad de optimizar y maximizar los recursos y capacidades, así como de reducir drásticamente los costos y riesgos.

Empresas especializadas en logística, como Solistica, cuentan con plataformas de última generación que integran todos los procesos de extremo a extremo y brindan visibilidad y eficiencia en toda la cadena de suministro, sean sencillas o complejas.

*Este artículo fue originalmente publicado el 02 de julio de 2019 y modificado el 16 de marzo de 2022.